Brevettato il sistema di MV Marine che consente ai gommoni di navigare su un “letto di molle”, con “effetto ammortizzatori”

PIAZZOLLA DI NOLA - Può un gommone essere dotato di ammortizzatori, come se fosse un’automobile? Tecnicamente parlando, certo che no. Però è possibile avvicinarsi al concetto. Come? Applicandosi a fondo in attività di ricerca e sviluppo, fino ad ottenere un sistema capace di attenuare l’impatto della carena sulle onde, riducendo le sollecitazioni del mare e migliorando il comfort di bordo.

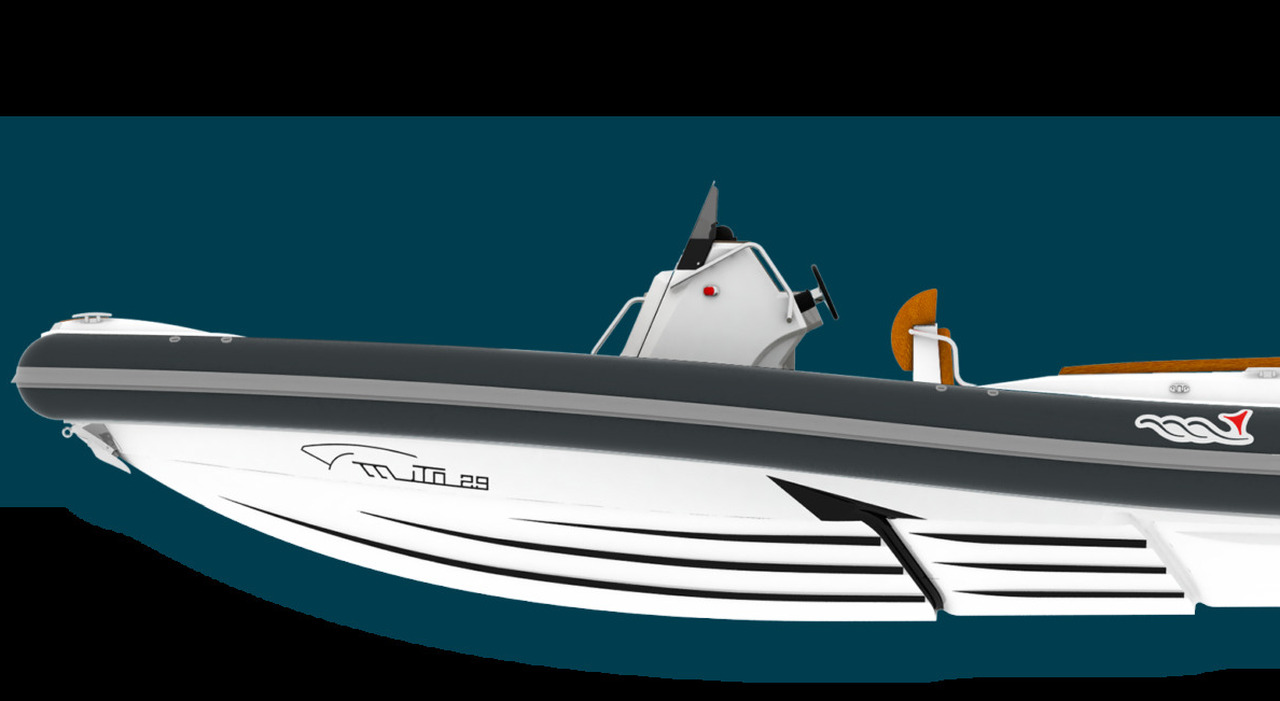

Attenzione, però, gli step non c’entrano. O meglio, non bastano. Per arrivare alla navigazione ottimale, poggiando l’imbarcazione su una sorta di “letto di molle”, ci vuole ben altro. Lo hanno capito tempo fa in casa MV Marine, il cantiere guidato dall’ingegnere Enzo Nappo, noto gommonauta napoletano a suo tempo convertitosi alla produzione di battelli pneumatici. Grazie ad attività di sperimentazione condivise con l’Università Federico II e il CNR, il cantiere con vista sul Vesuvio ha introdotto sin dal 2020, sulla serie Mito, la novità della “carena ammortizzata”. E oggi, con piena soddisfazione, nella sede di Piazzola di Nola ci si può vantare di aver ottenuto il brevetto che consacra l’esclusività della geniale soluzione.

“L’obiettivo – si legge in una nota del cantiere - è progettare e realizzare carene e coperta in full-sandwich autoportanti, senza la necessità del classico telaio di irrigidimento e collegate tra loro da giunti elastici. Per rendere l’idea, possiamo dire che la coperta poggia su un letto di molle la cui funzione è quella di assorbire gli urti in navigazione, garantendo un maggiore comfort, come avviene per gli ammortizzatori nelle auto”.

“Siamo molto soddisfatti del lavoro prodotto – afferma il patron Nappo - . Questo risultato – aggiunge – è frutto di un lungo e accurato lavoro di progettazione e grazie a questa innovazione siamo certi che si aprirà un nuovo fronte nella realizzazione dei battelli di tutto il mondo”.

Vale la pena ricordare, del resto, che MV Marine è da sempre un cantiere innovativo, all’avanguardia nel settore. Per la costruzione dei gommoni utilizza da tempo la tecnica del full-sandwich, inserendo tra le due pelli in vetroresina un core in Pvc espanso ad alta densità. Tutto va poi posto a secco nello stampo e infuso sotto vuoto.

Questa metodologia consente di avere manufatti leggeri, ma allo stesso tempo rigidi e molto resistenti. Si tratta di una tecnica che deriva dal settore aereospaziale, dove leggerezza e alte resistenze sono fondamentali. Vale la pena ricordare, tra l’altro, che nel test di crash eseguito su un elemento della carena del Mito 31, simulando un impatto accidentale, è stato riscontrato che il core in Pvc espanso funge da “ammortizzatore” assorbendo l’urto ed evitando che possa rompersi la pelle interna.

ACCEDI AL Leggo.it

oppure usa i dati del tuo account